Categorie: Bouw

De UK terminal op Amsterdam Centraal

Nieuwbouw Eurostar UK Terminal

Gepubliceerd op 1 juli 2025

In het oostelijke deel van Amsterdam Centraal Station heeft K_Dekker in opdracht van NS Stations de gloednieuwe UK-terminal opgeleverd. Een bijzonder project, niet alleen vanwege de technische complexiteit, maar ook vanwege de politieke druk, strakke planning, en de unieke bouwlocatie: recht onder het spoor, terwijl het treinverkeer dag en nacht doorging.

“Je moet je voorstellen dat boven onze hoofden de treinen bleven rijden, terwijl wij daaronder een compleet nieuwe terminal bouwden,” vertelt Eric Langedijk, projectleider bij K_Dekker. “De al bestaande constructie moest bestand zijn tegen enorme krachten en alle bewegingen op kunnen vangen, zeker bij een noodstop van twee treinen tegelijk. Theoretisch kan de bak dan vijf centimeter bewegen. Daar moet je echt op anticiperen.”

Bouwen terwijl het ontwerp nog leeft

De bouw begon nog voordat het ontwerp volledig was afgerond. “Een risicovolle keuze,” erkent Arthur de Groot, technisch ontwikkelaar bij NS Stations. “Maar nodig vanwege de deadline. Er was een enorme politieke druk om de Eurostar-treinen op tijd weer te laten rijden.”

Een flexibel ontwerpteam werkte met man en macht aan het definitieve ontwerp, terwijl K_Dekker alvast begon met de uitvoering. “We hadden een engineeringsbureau voor het uitvoeringsontwerp, maar tijdens de uitvoering kwamen er nog allerlei wijzigingen en aanvullingen bij,” aldus Langedijk. “Dat vergt veel flexibiliteit van iedereen: bouwers, ontwerpers en onderaannemers.”

Vast team, nachtlogistiek en slimme samenwerking

Vanwege de complexiteit en beperkte ruimte, koos K_Dekker voor vaste partners die het station goed kenden. De logistiek was een uitdaging op zich. Materialen werden in een hub net buiten de ring verzameld, om ’s nachts naar het station te worden gebracht. “Zo konden we elke ochtend starten zonder overlast voor reizigers,” zegt De Groot.

Dagelijks overleg met andere bouwers die tegelijkertijd op het altijd drukke station (en zelfs in dezelfde passage van het station) aan het werk zijn – ProRail, BAM, Strukton – was noodzakelijk. “Amsterdam Centraal is momenteel één grote bouwplaats. Je moet elkaar de ruimte geven en continu afstemmen,” aldus Langedijk. “Gelukkig kenden veel mensen elkaar. Dat helpt.”

Esthetiek en functionaliteit voor reiziger én personeel

De nieuwe terminal is een wereld van verschil met de vorige situatie. “Vroeger stond je als Eurostar-reiziger in een tijdelijke huisvesting op een winderig perron buiten de sporenkap. Nu heb je een ruime, comfortabele en mooi vormgegeven terminal,” aldus De Groot. “Ook voor het personeel is er nu een fatsoenlijke pauze- en kleedruimte.”

Reizigers passeren na het scannen van hun ticket en de nodige secirity checks eerst de Nederlandse douane en vervolgens de Britse grenscontrole. Daarna komen ze via lift of roltrap uit op het juiste perron. “Een groot voordeel voor mindervaliden en reizigers met veel bagage,” zegt Langedijk.

Beveiliging als bouwkundige uitdaging

De terminal huisvest naast reizigers ook gevoelige ruimtes van de Koninklijke Marechaussee en de Britse grenscontrole. “De beveiligingseisen waren extreem,” zegt De Groot. “We mochten niet eens weten welke apparatuur er werd gebruikt. Er zijn onderdelen gebouwd waarvan we niet eens weten wat het precies is. Alleen een schets, geen papieren document.”

Om aan de Engelse veiligheidseisen te voldoen, zijn wanden, plafonds en vloeren versterkt met staal. “De constructie moet bij wijze van spreken bestand zijn tegen een aanval met een vrachtwagen,” zegt Langedijk. Ook zijn er vier serverruimtes gebouwd, waarvan de inrichting en toegang aan strenge regels zijn gebonden.

Business lounge in aantocht

De huidige terminal is slechts het eerste deel van de totale ontwikkeling. In een volgende fase – aangeduid als fase 1B – wordt gewerkt aan een aparte business lounge. “Daar zit minder urgentie op, omdat deze niet essentieel is voor het reguliere reizigersproces,” legt De Groot uit. “Maar hij is wél belangrijk voor de zakelijke markt.”

De gevel van deze toekomstige lounge is inmiddels gebouwd; de verdere inrichting wordt voorbereid in bouwteamverband. “We moesten de bouw in eerste instantie uitstellen vanwege een ander project van ProRail, maar dat deel wordt nu alsnog afgemaakt,” aldus Langedijk. Naar verwachting kan de bouw van de lounge relatief eenvoudig worden opgepakt. Daarmee krijgt de terminal een passende aanvulling voor reizigers die meer comfort en zakelijke voorzieningen zoeken.

Trots op samenwerking en resultaat

Ondanks de druk, technische eisen en de continue aanwezigheid van reizigers, is het project op tijd opgeleverd. “Dat is alleen gelukt omdat iedereen – van opdrachtgever tot onderaannemer – zich flexibel opstelde,” zegt De Groot. “Geen gedoe, geen juridische strijd, maar samen de schouders eronder.”

Langedijk sluit zich daarbij aan: “Je hebt altijd risico’s, maar door transparantie en overleg kun je die samen managen. Zo hoort het te gaan.”

Inmiddels is de terminal volop in gebruik en worden de laatste puntjes op de i gezet. De Eurostar rijdt, de reizigers zijn tevreden, en Amsterdam Centraal is een stuk toekomstbestendiger geworden. “Maar,” besluit De Groot, “hier is het nooit echt klaar. Het station blijft zich aanpassen aan de tijd.”

PROJECTINFORMATIE

Nieuwbouw Eurostar UK Terminal

Amsterdam Centraal Station

In het oostelijke deel van Amsterdam Centraal Station heeft K_Dekker de nieuwe Eurostar UK Terminal gebouwd. Dit ambitieuze project moet Eurostar-reizigers naar Londen een eersteklasgevoel geven in het hart van Amsterdam Centraal. En daar kwam het nodige bij kijken.

NIEUWSBRIEF

Nieuwbouw wielstellenfabriek, draaistellenloods en een opslaghal NS

Haarlem

Gepubliceerd op 1 juli 2025

Tussen de monumentale werkplaatsen van NS Treinmodernisering in Haarlem, waar ooit de eerste treinen van Nederland vertrokken richting Amsterdam, wordt volop gewerkt aan de toekomst. Hier verrijzen onder regie van BBA en in uitvoering door K_Dekker een nieuwe wielstellenfabriek, draaistellenloods en een opslaghal van maar liefst 6.000 vierkante meter. Middenin de bedrijvigheid van het operationele spoorbedrijf, en te midden van nog vele andere projecten, voltrekt zich een indrukwekkend staaltje bouwkunst.

“Het is echt een bijzondere plek,” zegt Jesper Sterkenburg, uitvoerder namens K_Dekker. “Je werkt letterlijk tussen de historie, maar ook tussen de continuïteit van de Nederlandse spoorwegen. De fabriek moet doordraaien, want stilstand betekent hier niet alleen inkomstenverlies, maar uiteindelijk ook uitval van treinen.”

Rick Siebers, die namens BBA als gedelegeerd opdrachtgever de bouwdirectie voert, beaamt dat: “De productie mag geen moment stilvallen. Het vereist een enorme mate van afstemming en flexibiliteit, zeker omdat hier niet één project speelt, maar tientallen deelprojecten door verschillende aannemers.”

Drukke bouwplaats

De bouwplaats is een georganiseerde chaos. Heftrucks, vrachtwagens, hoogwerkers en bouwkranen delen de ruimte met treinstellen die dag en nacht in onderhoud zijn. “De bouwplaats is ongeveer net zo groot als het gebouw zelf,” vertelt Jesper. “Materieel past soms nauwelijks binnen het hek. Dan staat een hoogwerker buiten de bouwgrens en moeten we streng zijn. Maar de veiligheid staat altijd voorop.”

De samenwerking tussen de verschillende partijen op het terrein is volgens beiden essentieel. “We hebben een gezamenlijke transportplanning en een coördinator bij de poort,” legt Jesper uit. “Jamal wordt ingehuurd door K_Dekker en bedient voor K_Dekker de poort voor alle transporten. De transportplanning heeft K_Dekker ook zelf opgezet. Ze stellen Jamal beschikbaar voor transporten van de NS en andere aannemers op het terrein. Naast het transport voert Jamal controle op de bouwplaats van K_Dekker op het gebied van VGM (veiligheid gezondheid en milieu).”

Historische grond

De bouw vindt plaats op historische bodem. “Voordat we konden starten, zijn uitgebreide onderzoeken gedaan naar niet-gesprongen explosieven en archeologische vondsten,” zegt Rick. “Gelukkig is er niets gevaarlijks gevonden, maar het onderstreept wel de bijzondere locatie waar we werken.”

Die historie levert soms ook spanningen op. De stad Haarlem is als het ware om het NS-terrein heen gegroeid, wat leidt tot een ingewikkelde verhouding met de omgeving. “We hebben regelmatig contact met buurtbewoners,” aldus Rick. “Een bouwproject van deze omvang midden in de stad levert altijd klachten op. Maar tegelijkertijd zorgt NS hier voor heel veel werkgelegenheid.”

Technische uitdagingen

De complexiteit zit niet alleen in de locatie, maar ook in de techniek. “De nieuwe hal krijgt onder meer bovenloopkranen, zware funderingen en een innovatieve installatie om draaistellen te reinigen met droogijs,” vertelt Jesper enthousiast. “Daarnaast worden ook alle leidingen, goten en putten in eigen beheer gerealiseerd, iets wat normaal gesproken vaak prefab wordt aangeleverd.”

Prefab bouwen bleek hier nauwelijks mogelijk. “Alles wordt ter plekke opgetrokken,” zegt Jesper. “De staalconstructie, sandwichpanelen, betonvloeren – we doen het allemaal hier zelf, in weer en wind.” Hij benadrukt dat vooral de logistieke puzzel uitdagend is: “Je moet bedenken dat we werken in een gebied waar elke vierkante meter telt, met een continue stroom van treinen, onderhoudsploegen en goederenverkeer om ons heen. Soms moesten we onze kraan ’s nachts verplaatsen om de dagelijkse bedrijfsvoering van NS niet te hinderen.”

Ook het weer speelde een rol. “De hoge grondwaterstand en overvloedige regenval maakten het betonstorten en funderen extra complex. Iedere stap moest zorgvuldig worden afgestemd, zodat we geen vertraging opliepen,” vertelt hij. “Dat vergt niet alleen vakmanschap, maar ook een ijzersterke samenwerking tussen alle betrokken partijen.”

Samenwerking als sleutel

Zowel Jesper als Rick roemen de samenwerking. “We zijn allebei praktisch ingesteld,” zegt Jesper. “Geen ellenlange mails, maar korte lijnen. We stappen gewoon even bij elkaar binnen als er iets is. Dat werkt niet alleen sneller, maar voorkomt ook veel misverstanden. Soms botsen we wel eens even, maar het gaat nooit over personen. Altijd over het werk en over hoe we samen tot de beste oplossing kunnen komen.”

Rick vult aan: “Je moet eerlijk en direct kunnen zijn, zeker op zo’n complex project met zoveel partijen en belangen. Alleen dan kom je verder. Vertrouwen is daarin essentieel. Als er iets speelt, leggen we het direct op tafel. Zo blijft de samenwerking transparant en doelgericht.” Hij vervolgt: “Juist door die openheid en het wederzijdse respect houden we de vaart erin. En ondanks de druk en de hectiek kunnen we gelukkig ook samen lachen, dat maakt het werk een stuk prettiger.”

Vooruitkijken

De komende maanden worden spannend. De aansluiting van de nieuwe hal op de bestaande infrastructuur moet vlekkeloos verlopen. Dat betekent dat elk detail moet kloppen: van de exacte positionering van installaties tot de correcte afstemming van transport- en veiligheidsroutes. Ook start binnenkort de installatie van geavanceerde fabrieksmachines, waarvoor internationale partijen betrokken zijn uit onder meer Duitsland en Slowakije. “Dat wordt nog een uitdaging,” zegt Rick. “Zeker omdat sommige machines uniek zijn en voor het eerst in Nederland worden toegepast. Maar we zijn goed voorbereid en werken nauw samen met alle betrokken leveranciers en specialisten.”

Ondertussen kijken beide heren ook verder vooruit en maken zij al plannen voor de toekomst. “Na deze hal volgen nog meer projecten op het terrein,” vertelt hij. “Een parkeergarage, een kantoorgebouw, verduurzaming van bestaande panden… En daarnaast moeten er ook bestaande hallen deels worden gesloopt en opnieuw opgebouwd.” Hij voegt eraan toe: “De logistieke puzzel wordt dus nog complexer, maar tegelijkertijd zien we het als een enorme kans om dit historische terrein toekomstbestendig te maken. We zijn voorlopig nog niet klaar.”

NIEUWSBRIEF

Hoe K_Dekker bouwt aan de eigen werkplek van de toekomst

Warmenhuizen

Gepubliceerd op 1 juli 2025

Ruim tien jaar na de oplevering van het eigen kantoor in Warmenhuizen is dit jaar opnieuw de schop de grond ingegaan. Langs de Kanaalweg, waar het hoofdkantoor van K_Dekker Bouw & Infra al sinds 2012 staat, verrijst in rap tempo een uitbreiding die niet alleen fysieke ruimte biedt, maar ook een spiegel is van de ambities van het familiebedrijf. “We bouwen niet alleen aan stenen, we bouwen aan de toekomst,” zegt Klaas Jan Dekker, bestuurder van Dekker Bouwgroep. “Het moet een kantoor worden dat recht doet aan onze mensen, onze visie en onze manier van werken.”

Ruimte voor groei en samenwerking

De groei van de organisatie vroeg om meer werkplekken, betere faciliteiten en een vernieuwde en uitdagende werkomgeving. De uitbreiding verdubbelt de lengte van het pand aan de Kanaalweg en trekt het geheel recht tot drie verdiepingen. Daarmee komt er niet alleen meer ruimte, maar ook meer logica in de indeling van het gebouw. “Een flinke uitbreiding,” beaamt uitvoerder Gijs van der Sluijs. “Maar eentje die naadloos aansluit bij wie we zijn en hoe we werken. Het voelt alsof we het kantoor opnieuw uitvinden.”

Een bouwplaats tussen de bureaus

Op de bouwplaats heerst een gecontroleerde dynamiek. Bouwvakkers van K_Dekker en vaste partners werken geconcentreerd, tussen de steigers, betonmolens en hijskranen. Ondanks het feit dat het kantoor volledig in gebruik blijft, verloopt de bouw voorspoedig. “Het is een uitdaging, maar dat maakt het ook mooi,” aldus Gijs. “Je werkt letterlijk midden tussen je collega’s. Dat vraagt om strakke communicatie en planning. We proberen de overlast zoveel mogelijk te beperken, en dat lukt tot nu toe behoorlijk goed.”

Het nieuwe werken krijgt vorm

Binnen het project is veel aandacht voor flexibiliteit. De nieuwe werkplekken zijn ingericht volgens de principes van het nieuwe werken: aanlandplekken, belcellen, zithoeken en concentratieruimtes wisselen elkaar af. “We hebben geleerd van de coronatijd,” zegt Klaas Jan. “Mensen willen autonomie, maar ook verbinding. De nieuwe inrichting ondersteunt dat.”

De traditionele receptie maakt plaats voor een multifunctionele lounge, waar medewerkers en bezoekers elkaar ontmoeten voor koffie, overleg of even een rustmoment. “We willen de ontmoeting centraler maken,” legt Klaas Jan uit. “Zodat je elkaar tegenkomt, even een kop koffie pakt en snel iets bespreekt. Dat soort toevallige ontmoetingen zijn vaak het meest waardevol en efficiënt.”

Bouwen aan duurzaamheid

Duurzaamheid loopt als een groene draad door het project. Het bestaande pand was al gasloos en uitgerust met zonnepanelen, ledverlichting en duurzame materialen. De nieuwbouw doet daar niet voor onder. “Luchtdicht, koudebrugvrij en toekomstbestendig,” somt Gijs op. “We maken gebruik van hoogwaardige isolatie, slimme installaties en een flinke uitbreiding van de technieken in de kelder, zoals luchtbehandeling en warmtepompen.”

Ook het energieverbruik is onderwerp van zorgvuldige afstemming. “We bereiden ons voor op volledige elektrificatie van ons wagenpark,” aldus Klaas Jan. “Daarvoor zijn niet alleen meer laadpunten nodig, maar ook een zwaardere stroomaansluiting. We denken zelfs na over de inzet van batterijen voor piekbelasting.”

Digitalisering als fundament

Ook op het gebied van digitalisering is een flinke stap gezet. De bestaande bouw werd ingemeten en in 3D gemodelleerd, zodat het nieuwe ontwerp naadloos kon worden aangesloten. “Met BIM kunnen we vooraf zien waar knelpunten zitten,” vertelt Gijs. “Dat maakt het werk efficiënter en voorkomt fouten. Zelfs timmerlieden vragen nu om het 3D-model om te zien hoe een aansluiting precies moet. Dat is echt een verandering ten opzichte van voorheen, toen alles met platte tekeningen ging.”

De trots van een familiebedrijf

De bouw wordt overigens niet stiekem naar achteren geschoven als er elders een klus tussendoor komt. “Juist omdat het ons eigen kantoor is, wil iedereen dat het goed gebeurt,” zegt Klaas nJan. “En dat merk je aan alles. Het projectteam zit er vol overgave in. We hebben een klein maar betrokken team dat alles regelt, van ontwerp tot logistiek.”

De aanpak is exemplarisch voor de cultuur van K_Dekker. Van strak georganiseerde bouwplaatsen tot medewerkers die hun directeur aanspreken op het niet dragen van een helm: veiligheid, betrokkenheid en trots op het werk zijn tastbaar aanwezig. “Ik was onder de indruk toen een jonge collega mij aansprak op mijn persoonlijke beschermingsmiddelen,” vertelt Klaas Jan “Dat is precies de cultuur die we willen: elkaar aanspreken, elkaar helpen beter te worden.”

Ook Gijs herkent die houding. “Het is precies als bij een willekeurige opdrachtgever, echter iedereen weet dat dit óns kantoor is. Dat voel je. We zijn extra scherp, extra gemotiveerd. Dit is ook een beetje onze etalage, dus je wilt dat alles klopt. Iedereen zet toch een extra stapje erbij.”

Vooruitkijken en afronden

Tegen de zomer moet de nieuwbouw klaar zijn en kunnen de collega’s tijdelijk verhuizen om vervolgens ook het bestaande deel te renoveren. De planning is strak. “We moeten in de bouwvak de verhuizing doen, anders loopt het spaak,” aldus Gijs. “Maar we hebben het onder controle. Er ligt een doordacht plan en we hebben er alle vertrouwen in.”

Met de uitbreiding en renovatie investeert het bedrijf niet alleen in bakstenen, maar vooral in mensen. “We willen een plek waar mensen graag werken,” zegt Klaas Jan “Geen gouden stoelen, maar een prettige, praktische omgeving. Daar geloven we in als familiebedrijf: lange termijn, betrokkenheid, kwaliteit.”

Aan de Kanaalweg wordt dus niet alleen gebouwd aan een groter kantoor, maar ook aan een fundament voor de toekomst van K_Dekker. Een fundament dat stevig staat, net als het familiebedrijf zelf. “We zijn geen bedrijf van grootspraak, maar als we iets doen, doen we het goed,” besluit Klaas Jan “En dat geldt misschien wel in het bijzonder voor dit project, ons eigen huis.”

NIEUWSBRIEF

Bouwen aan de toekomst van Beemsterkaas

De Beemster

Gepubliceerd op 1 juli 2025

In het hart van de Beemsterpolder, omringd door werelderfgoed, ligt de kaasmakerij van CONO Kaasmakers. Hier, op deze historische grond, wordt de beroemde Beemsterkaas geproduceerd — een proces dat diepgeworteld is in traditie, maar tegelijkertijd blijft vernieuwen. Een recent voorbeeld van deze innovatie is de ingebouwde liftinstallatie in de poedermakerij en de aanleg van een nieuwe hygiënesluis, gerealiseerd in samenwerking tussen CONO en bouwbedrijf K_Dekker.

“Onze melkstroom is constant,” vertelt Tijs Roeland, Manager Techniek & Projecten bij CONO, terwijl hij langs imposante melkbuizen loopt. “Elke dag ontvangen we hier 1,1 miljoen liter melk. Koeien geven immers 24/7 melk, en wij kunnen simpelweg niet even stoppen. De productie moet dus altijd doorlopen, ook tijdens bouwprojecten. Stilstand is simpelweg geen optie.”

Rick Zutt, bedrijfsleider kleinbouw bij K_Dekker, onderstreept de bijzondere dynamiek van het project: “We zijn heel vroeg in het proces aangehaakt. Alles is prefab voorbereid om de bouwtijd op locatie zo kort mogelijk te houden. De lift moest midden in de productietoren komen, zonder dat we de productie stil konden leggen. Dat vergt een enorme mate van voorbereiding en precisie.”

De rol van de poedermakerij

De poedermakerij vormt een essentiële schakel binnen CONO. Hier wordt melk die niet direct tot kaas wordt verwerkt, zorgvuldig omgezet in melkpoeder, zodat elke liter optimaal benut wordt. “De fallback-optie,” noemt Tijs het met een glimlach. “En ook die poeder is een waardevol product dat we actief in de markt zetten.”

Het proces vraagt om uiterste precisie: de melk wordt eerst gezuiverd, vervolgens geconcentreerd en uiteindelijk gedroogd tot poeder. Dit poeder wordt ingezet voor uiteenlopende toepassingen. Tijs legt uit: “Het stelt ons in staat om flexibel te zijn in de markt en maximale waarde te halen uit onze melkstromen. Geen druppel gaat verloren.” De poedermakerij draait continu, net als de rest van de fabriek, en is daarmee een onmisbare schakel in het streven van CONO naar volledige benutting en duurzaamheid van hun producten.

Techniek en voorbereiding: de nieuwe liftinstallatie

Om de liftinstallatie succesvol te integreren, werd de bouwplek zorgvuldig afgeschermd met robuuste stalen frames en luchtdichte folies. Zelfs het bestaande noodtrappenhuis moest tijdelijk worden vervangen. “Veiligheid staat hier altijd op de eerste plaats,” benadrukt Tijs. “We werken met strikte hygiëne-eisen en elke stap moet minutieus worden gepland en uitgevoerd, elke dag opnieuw.”

Van buitenaf oogt de kaasmakerij bescheiden, maar schijn bedriegt: ondergronds strekt het complex zich uit tot wel tien meter diepte. “Onze fabriek is eigenlijk binnenstebuiten gebouwd,” glimlacht Tijs. “Waar je normaal naar boven bouwt, zijn wij de grond in gegaan. Dat maakt het werk uitdagender, maar biedt tegelijkertijd unieke voordelen op het gebied van temperatuurbeheersing en duurzaamheid.”

Een groot deel van de operatie draaide om uiterste precisie en doordachte voorbereiding. “We hebben een volledige 3D-scan van de ruimte gemaakt,” vertelt Rick. “Alles moest tot op de millimeter kloppen. Als de liftinstallatie niet had gepast, zaten we met een immens probleem. Daarom is alles in 3D ontworpen en in de fabriek geprefabriceerd.” Met een kraan werden het trappenhuis en de liftinstallatie uiteindelijk via een speciaal geopend dakdeel naar binnen gehesen. Binnen zes weken was de klus geklaard, zonder ook maar één dag productieverlies.

Flexibiliteit en samenwerking

Naast de lift werkte K_Dekker ook intensief mee aan de vernieuwing van de kristallisatietanks. Deze tanks spelen een cruciale rol in het proces waarbij restproducten uit de kaasproductie verder worden verwaard. “We werken steeds vaker met tijdelijke productieschema’s,” licht Tijs toe. “Dan produceren we bijvoorbeeld vloeibare producten in plaats van poeder om renovatiewerkzaamheden mogelijk te maken. Dit vergt een enorme flexibiliteit van onze medewerkers.”

De samenwerking tussen CONO en K_Dekker wordt gekenmerkt door een gedeelde visie op duurzaamheid, veiligheid en transparantie. “Niet iedere aannemer kan zomaar binnen deze muren werken,” benadrukt Tijs. “Je moet begrijpen hoe kritisch voedselveiligheid hier is. Iedere handeling telt mee.”

Vooruitblik: elektrificatie

De blik is echter ook stevig op de toekomst gericht. Zo werkt CONO momenteel aan een volledige elektrificatie van de fabriek. “We gebruiken nu nog veel stoom,” legt Tijs uit, terwijl hij wijst naar de immense installaties. “Maar met onze nieuwe, versterkte stroomaansluiting kunnen we straks alles via warmtepompen en elektrische boilers doen. Daarmee zetten we een enorme stap richting CO2-reductie.”

Door restwarmte slim terug te winnen, wordt bovendien veel energie bespaard. “En het mooiste is,” lacht Tijs trots, “de smaak en kwaliteit van onze Beemsterkaas blijven exact hetzelfde. Daar doen we geen enkele concessie aan. De consument zal niets merken, behalve dan dat onze kaas nog duurzamer geproduceerd wordt.”

Vakmanschap en samenwerking

Wat is het geheim van CONO? Tijs hoeft niet lang na te denken: “Nuchterheid, vakmanschap en nooit concessies doen aan kwaliteit. We werken met passie en respect voor ons product. En dat proef je terug in iedere hap Beemsterkaas.”

De samenwerking met K_Dekker geldt inmiddels als een schoolvoorbeeld van hoe moderne bouwprojecten in complexe voedselomgevingen kunnen slagen. Rick vat het treffend samen: “Als je elkaar snel weet te vinden, problemen direct benoemt en samen zoekt naar oplossingen, kun je samen echt hele mooie dingen bouwen. Dat is waar ons partnerschap op gestoeld is, en dat zie je terug in de samenwerking.”

NIEUWSBRIEF

De toekomst van spoorinfra – Modulaire onderstations als nieuwe standaard

Nieuwbouw modulair onderstation (MOS)

Gepubliceerd op 1 juli 2025

De karakteristieke Inktpot, het grootste bakstenen gebouw van Nederland met zijn indrukwekkende 22 miljoen gemetselde stenen, vormt het decor van een gesprek over een bijzondere innovatie. Gelegen aan het Utrechtse Moreelsepark, naast station Utrecht Centraal, doet dit rijksmonument dienst als hoofdkantoor van ProRail. Opvallend detail: een 12 meter brede vliegende schotel, ontworpen door kunstenaar Marc Ruygrok, siert nog steeds het dak als overblijfsel van de kunstmanifestatie Panorama 2000.

Binnen, in een van de vergaderzalen, schuiven vier betrokkenen aan tafel: systeemspecialist Stijn Debets, bouwmanager Wouter de Groot en technisch projectleider Robert Roosemalen van ProRail en projectleider Lennard Avery van K_Dekker bouw & infra. Ze bespreken een ontwikkeling die stilaan revolutionair te noemen valt binnen de spoorbouw: modulaire onderstations langs het spoor.

Wouter de Groot opent het gesprek: “Het project wordt in de ontwerp- en voorbereidingsfase begeleid door een technisch projectleider, maar zodra we de uitvoering ingaan, komt bouwmanagement aan zet. Mijn taak is ervoor te zorgen dat alles volgens planning en specificaties verloopt.”

Stijn Debets vult aan vanuit zijn perspectief als systeemspecialist: “Mijn rol richt zich vooral op regelgeving, beleid en het initiëren van innovaties binnen ProRail. Dit modulaire concept is een essentiële stap naar standaardisatie en duurzaamheid. We bouwen iets voor de lange termijn, waarin flexibiliteit en toekomstbestendigheid centraal staan.”

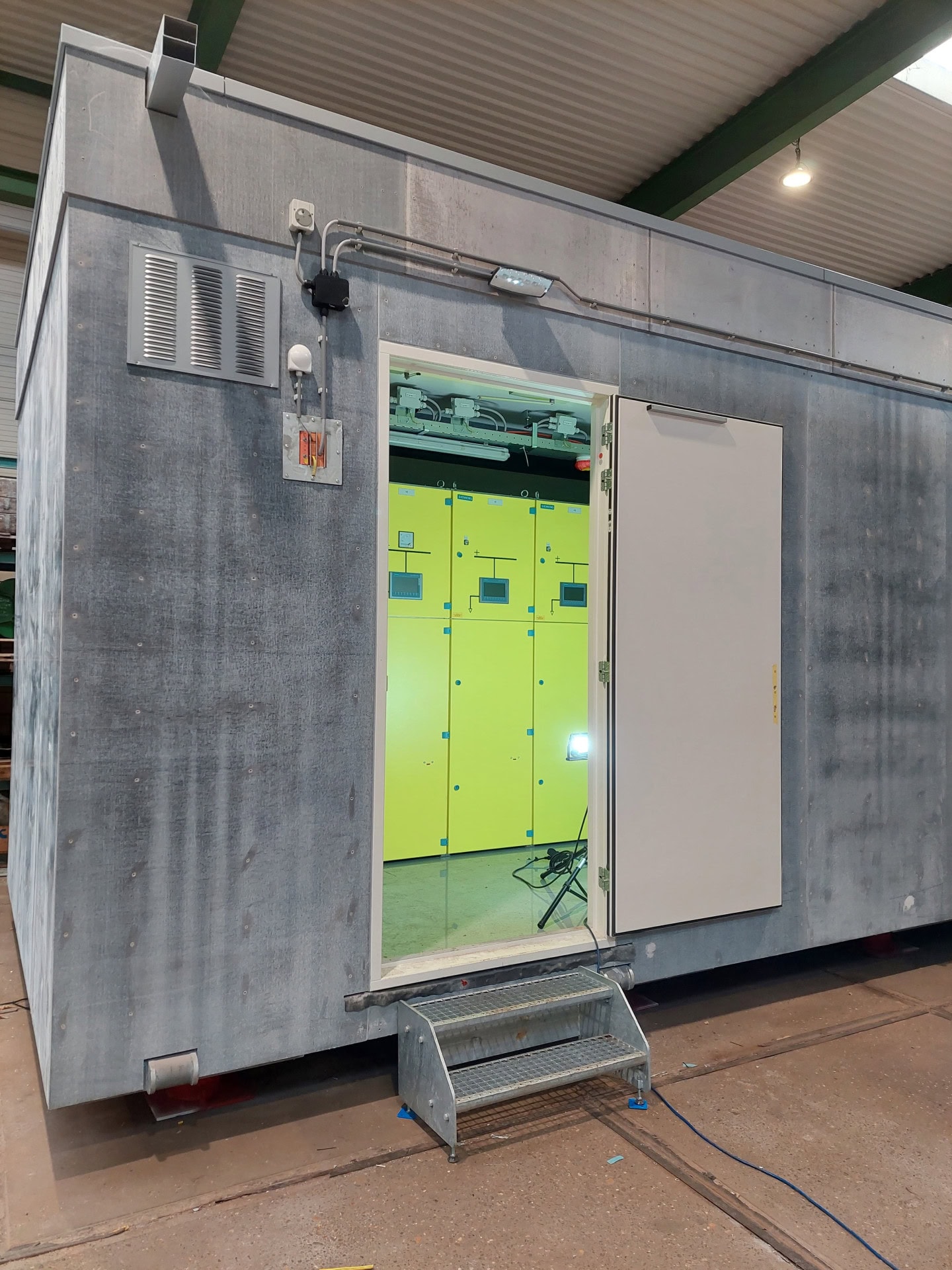

Het modulaire systeem dat wordt ontwikkeld, bestaat uit prefab gebouwmodules die elders worden geproduceerd en voorgebouwd met installaties en vervolgens naar de uiteindelijke bouwlocatie worden getransporteerd en geassembleerd. “We hebben al enkele modules volledig voorgebouwd klaarstaan in Beverwijk,” vertelt Lennard Avery. “Deze modules zijn nagenoeg plug-and-play, getest en volledig klaar voor transport.”

De voordelen van standaardisatie

De voordelen van dit innovatieve systeem zijn duidelijk. “Door modulair te bouwen, verkorten we aanzienlijk de bouwtijd op locatie,” zegt Lennard. “Daarnaast biedt het systeem grote voordelen qua duurzaamheid. Alles is demontabel en herbruikbaar.”

Technisch projectleider Robert Roosemalen benadrukt het belang van doorlopende verbetering: “We werken continu aan het optimaliseren van het ontwerp. Recentelijk hebben we bijvoorbeeld aanpassingen doorgevoerd zoals betere kabelgeleidingen en efficiëntere module-indelingen. Dit doen we door praktijkervaringen direct mee te nemen in het ontwerp.”

Deze aanpak borduurt voort op de basis die in een eerdere editie van Bouwbericht al werd beschreven. Destijds zetten Robert Roosemalen en Jaap ter Voort van K_Dekker uiteen hoe modulair bouwen de weg vrijmaakt voor standaardisatie en duurzaamheid binnen ProRail. De nadruk lag toen op het initiële ontwerp en de ambitieuze doelstellingen voor hergebruik, recycling en circulair bouwen. De huidige voortgang toont aan hoe deze visie inmiddels steeds concreter wordt gerealiseerd.

Naar massaproductie van onderstations

De ambities reiken verder dan één of twee locaties. “Vanaf 2027 gaan we jaarlijks zestig tot tachtig modules produceren,” aldus Stijn. “Dit vergt een speciale productielijn vergelijkbaar met die van de automobielindustrie. Daarom bereiden we momenteel een Europese aanbesteding voor, waarmee we in 2026 willen starten.”

Bouwmanager De Groot voegt hieraan toe dat flexibiliteit essentieel blijft: “Elke locatie is uniek, maar door standaardisatie en modulariteit kunnen we snel inspelen op specifieke behoeften, zonder in te leveren op kwaliteit.”

Omgaan met praktische uitdagingen

Tijdens het gesprek komen ook praktische uitdagingen aan bod, zoals gemeentelijke vergunningsprocedures die soms onverwacht lang duren, en de continue behoefte aan flexibiliteit in het ontwerp. Gemeentes hebben soms bijvoorbeeld specifieke wensen over de architectuur, zoals een afwijkend dakontwerp, dat niet direct aansluit bij het gestandaardiseerde modulaire systeem. Dit soort situaties vraagt om creativiteit en diplomatie in het overleg met lokale overheden. Daarnaast speelt de keuze voor materialen een grote rol; duurzame oplossingen evolueren snel, waardoor het belangrijk blijft regelmatig het ontwerp tegen het licht te houden en verbeteringen te implementeren.

Een optimistische blik op de toekomst

Ondanks deze uitdagingen overheerst vooral optimisme onder de deelnemers. Stijn Debets vertelt trots: “We hebben nu iets ontwikkeld dat écht toekomstbestendig is en dat bovendien aansluit bij belangrijke duurzaamheidsdoelstellingen, zoals die van het klimaatakkoord van Parijs.”

Het enthousiasme is duidelijk voelbaar, niet alleen binnen ProRail zelf, maar ook vanuit de bredere sector. Netbeheerders, andere infrastructurele organisaties en lightrailmaatschappijen tonen inmiddels serieuze interesse in het concept en volgen de voortgang nauwlettend.

Met een scherp oog voor detail, duurzaamheid en gebruiksgemak manifesteert het modulaire onderstation zich nadrukkelijk als een toonbeeld van innovatie binnen de infrastructuursector. De flexibiliteit en de mogelijkheid om modules eenvoudig te vervangen of te upgraden biedt aanzienlijke voordelen voor onderhoud en levensduur. Bovendien benadrukken de deelnemers dat de productie van modules buiten de bouwlocatie leidt tot minder overlast naar de omgeving en een kortere bouwtijd, wat weer positief bijdraagt aan maatschappelijke acceptatie.

Waar vorig jaar vooral de theoretische mogelijkheden en de startfase van deze revolutionaire bouwmethode werden toegelicht, zien we een jaar later dat theorie en praktijk daadwerkelijk samenkomen. De schroefpalen worden in mei aangebracht, de modules gaan in juli naar de bouwplaats en in september operationeel. De gezamenlijke inspanningen en ambities laten zien dat modulair bouwen alles in zich heeft om de nieuwe standaard te worden voor technische gebouwen langs het spoor, en mogelijk zelfs daarbuiten.

PROJECTINFORMATIE

Nieuwbouw modulair onderstation (MOS)

Den Haag

In Den Haag Noord bouwt ProRail met K_Dekker aan een bijzonder project: het eerste onderstation van Nederland dat helemaal modulair en circulair is. Dit betekent dat het station uit losse onderdelen bestaat die hergebruikt kunnen worden, en dat het op een milieuvriendelijke manier wordt gebouwd. Samen met K_Dekker laat ProRail zien hoe je op een slimme en duurzame manier stations kunt maken.

NIEUWSBRIEF

Nieuwe toekomstgerichte fabriek bij RAVO

Alkmaar

Gepubliceerd op 1 juli 2025

Op een bruisend bedrijventerrein in Alkmaar, midden in een bedrijvige regio vol innovatieve maakindustrie, staat de fabriek van RAVO – een gerenommeerde fabrikant van veegmachines en onderdeel van de internationaal opererende FAYAT Groep. Dagelijks rollen hier drie spiksplinternieuwe, state-of-the-art veegmachines van de band, stuk voor stuk met trots geproduceerd in Nederland. Recent onderging een nieuw aangekocht fabriekspand op hetzelfde terrein een grondige metamorfose. K_Dekker kleinbouw transformeerde het gebouw tot een ultramoderne testwerkplaats, een opleidingscentrum en nieuwe kantoorruimten, met bijzondere aandacht voor duurzaamheid en hergebruik van materialen.

Projectleider Operations John van der Lans van RAVO licht toe: “We wilden graag onze verschillende locaties centraliseren. We zaten verspreid over vijf locaties, wat een uitdaging was voor communicatie en logistiek.” Daarom werd gekozen voor een slimme verbouwing van een recent aangekochte locatie: “Met dit masterplan konden we onze afdelingen centraliseren en synergie creëren tussen de teams,” aldus John.

Het nieuwe pand wordt een essentieel centrum voor de aftersales-afdeling, die wereldwijd onderdelen levert en onderhouds- en storingsdiensten verzorgt. “Hier geven we bovendien trainingen aan dealers en eindgebruikers,” vervolgt John. Door de directe nabijheid van de R&D-afdeling kunnen innovaties en wijzigingen in ontwerp direct vertaald worden naar praktische trainingen: “Deze integratie is nu aanzienlijk efficiënter.”

Kiezen voor duurzaamheid: de circulaire visie van K_Dekker

Bij de keuze voor een bouwpartner werd John geïnspireerd door K_Dekkers circulaire aanpak. “Een specifiek voorbeeld sprak me aan: een school met een beperkt budget waarbij ouders en docenten zelf materialen verwijderden voor hergebruik. K_Dekker realiseerde vervolgens de verbouwing met deze materialen. Dat vond ik een aantrekkelijke en duurzame manier van werken,” vertelt hij enthousiast.

Pascal van der Geest, projectbegeleider bij K_Dekker kleinbouw, benadrukt het persoonlijke en flexibele karakter van dit project. “Ik werk inmiddels 14 jaar bij K_Dekker en merk dat projecten zoals deze, waar persoonlijk contact en intensieve samenwerking centraal staan, goed passen bij mijn werkstijl.”

Snelle start dankzij wederzijds vertrouwen

John prijst de soepele samenwerking met K_Dekker: “Vanaf het eerste contact werkte K_Dekker met vertrouwen en enthousiasme. Zelfs voordat de investering officieel goedgekeurd was, begonnen we met de werkvoorbereiding.” Deze proactieve benadering bleek succesvol: “Toen het groene licht kwam, konden we binnen drie weken met de uitvoering starten. Dat was indrukwekkend snel.”

Creatief hergebruik en slimme oplossingen tijdens de verbouwing

De uitvoering verliep voorspoedig en creatief, met oog voor detail en duurzaamheid. Diverse bestaande materialen zoals radiatoren, deuren en kozijnen werden zorgvuldig gedemonteerd en elders in het project hergebruikt. “Het hergebruik van goede materialen bespaart aanzienlijk op kosten en sluit perfect aan bij onze visie op duurzaamheid,” aldus John.

Tijdens het bouwproces ontstonden ook onverwachte uitdagingen, zoals verborgen constructieve elementen die aanvankelijk niet bekend waren. “We kwamen bijvoorbeeld stalen balken en kruisverbanden tegen, die niet eenvoudig te verwijderen waren,” vertelt Pascal. “Dankzij snel schakelen en goed overleg tussen architecten, onze eigen constructie-experts en het team van RAVO konden we deze hindernissen zonder vertraging oplossen.”

John vult aan: “We waren enorm onder de indruk van hoe flexibel K_Dekker hiermee omging. Problemen werden vaak nog dezelfde dag aangepakt en opgelost. Dat gaf ons enorm veel vertrouwen.” Volgens beide mannen was de efficiënte communicatie essentieel voor het succes van dit project. “Het intensieve overleg en de korte lijnen maakten deze verbouwing bijzonder prettig,” zegt Pascal.

Meer werkplezier en betrokkenheid dankzij slim ontwerp

De nieuwe faciliteit biedt niet alleen praktische voordelen, maar verhoogt ook het werkplezier van de medewerkers. Grote ramen op de eerste verdieping, geplaatst in hergebruikte kozijnen, bieden uitzicht op de productiehal beneden, waar recentelijk een uiterst strakke en gladde vloer is gelegd. Dit verhoogt de betrokkenheid van het personeel aanzienlijk. John glimlacht: “Uiteindelijk doe je het voor de mensen die hier werken. Het is geweldig om te zien hoe enthousiast ze reageren.” John kijkt alvast vooruit naar een volgende uitdaging: “Door de groeiende vraag naar elektrische veegmachines zullen we binnenkort ook onze hoofdproductiehal grondig moeten verbouwen. Dat brengt weer nieuwe kansen én uitdagingen met zich mee. Gezien onze eerdere ervaringen kiezen we opnieuw graag voor K_Dekker als betrouwbare partner in dit traject. Hun aanpak sluit naadloos aan bij onze visie en ambities voor de toekomst.”

Samen trots op een succesvolle samenwerking

Zowel Pascal als John kijken met veel trots terug op het gezamenlijke traject en het behaalde resultaat. Pascal besluit tevreden: “Dit was écht een voorbeeldproject, waar vertrouwen, openheid en flexibiliteit centraal stonden. Precies zoals wij graag werken.” John beaamt: “De Westfriese mentaliteit van aanpakken, duidelijkheid en doen wat je belooft, paste perfect bij ons bedrijf. Geen lange verhalen, maar resultaat.”

NIEUWSBRIEF

Uitbreiding drinkwatercapaciteit in Heemskerk

Heemskerk

Gepubliceerd op 1 juli 2025

De Combinatie Zuiver Bouwen (CZB), een unieke samenwerking tussen bouwbedrijven K_Dekker en GMB, staat centraal bij de grote capaciteitsuitbreiding van de drinkwaterproductie van PWN in Heemskerk. Dit omvangrijke project, dat de toekomstige drinkwatervoorziening in Noord-Holland robuuster moet maken, kent een breed scala aan uitdagingen en vereist een intensieve samenwerking tussen alle betrokken partijen.

“Onze combinatie is ontstaan omdat we elkaar uitstekend aanvullen,” vertelt Maarten Gaasenbeek, procesmanager bij GMB en CZB. “GMB heeft veel expertise in werktuigbouwkunde en ondergrondse leidingen, terwijl K_Dekker sterk is in bouwkunde. Beide bedrijven zijn ervaren betonbouwers. Die technische complementariteit maakt onze samenwerking sterk.”

Gijs Korver, uitvoerder bij K_Dekker en betrokken bij CZB, benadrukt hoe de samenwerking verder wordt versterkt door de overeenkomstige bedrijfsculturen van beide familiebedrijven. “We begrijpen elkaar goed, hebben vergelijkbare normen en waarden en kennen dezelfde no-nonsense mentaliteit. Dat helpt enorm tijdens zo’n omvangrijk en complex project.”

De bouwcombinatie voert de civiele en bouwkundige werkzaamheden uit en verzorgt de aanleg van procesleidingen. Daarbij werkt CZB nauw samen met Nijhuis Saur Industries, verantwoordelijk voor werktuigbouwkundige installaties, en Croonwolter & Dros, dat zich bezighoudt met elektrotechnische aspecten. Deze partijen vormen samen Bouwcombinatie Puur Heemskerk, maar opereren wel onder eigen contracten voor opdrachtgever PWN.

Een van de grootste uitdagingen bij dit project is dat de werkzaamheden plaatsvinden terwijl de bestaande waterproductie moet blijven draaien. “De winkel moet open blijven,” verduidelijkt Simon de Wit, bedrijfsvoerder bij PWN. “We hebben een strakke planning en coördinatie nodig zodat bestaande productieprocessen van PWN minimaal worden verstoord.”

Simon benoemt ook een andere technische uitdaging: “Het hele bouwproces moet emissieloos worden uitgevoerd. Speciaal voor deze stroomvraag zijn de diverse bouwstroomaansluitingen in het terrein zorgvuldig bekeken en extra zwaar uitgevoerd, wat een enorme logistieke operatie was.”

Emissieloos

Deze elektrificatie bracht aanvankelijk de nodige vragen en onzekerheden met zich mee, erkent Maarten. Hij zegt hierover: “In het bouwteam vonden we het spannend, aangezien zowel PWN als wijzelf nog beperkt ervaring hadden met volledig emissievrij werken op deze schaal. Gelukkig zien we nu dat het goed werkt.”

Een ander kritiek punt is de tijdelijke ombouw van de ontvangstkelder van het complex, waardoor het team op korte termijn intensieve werkzaamheden moet uitvoeren zonder de productiecapaciteit in gevaar te brengen. “Voor de werkzaamheden is een tijdelijke bypass in het leidingwerk gerealiseerd. Op die wijze is het mogelijk de kelder buiten dienst te nemen. Dan kunnen we in een beperkt tijdspan de werkzaamheden in de ontvangstkelder uitvoeren,” legt Gijs uit. “Maar natuurlijk blijft er altijd enige spanning totdat het systeem volledig operationeel en bewezen effectief is.”

CZB heeft bewust gekozen voor een eigen identiteit binnen dit project. Maarten legt uit: “We hebben onze eigen naam, Combinatie Zuiver Bouwen, gecreëerd om te benadrukken dat we één geïntegreerd team zijn. Dat wordt door onze opdrachtgever ook sterk gewaardeerd.”

“Je merkt niet wie bij welk bedrijf hoort, iedereen spreekt met één stem,” bevestigt Simon. “Die eenheid is cruciaal voor het succes van zo’n complex bouwproject.”

De recente mijlpalen zoals de eerste succesvolle procesleiding-aanpassingen en de symbolische start van de nieuwbouw, die werd bijgewoond door prominenten uit provincie en gemeente, tonen aan hoe essentieel en succesvol deze integrale aanpak is. “Iedereen beseft dat we hier iets bouwen dat cruciaal is voor de toekomst van onze regio,” concludeert Gijs.

Met deze nauwe samenwerking zet CZB samen met PWN een belangrijke stap naar een duurzame, betrouwbare en toekomstbestendige drinkwatervoorziening in Noord-Holland.

Gezien het succes en de positieve ervaring van alle betrokken partijen ligt het in de verwachting dat de samenwerking binnen de Combinatie Zuiver Bouwen in de toekomst zal worden voortgezet bij nieuwe projecten. “De synergie tussen K_Dekker en GMB is bewezen en smaakt absoluut naar meer,” besluit Maarten optimistisch.

NIEUWSBRIEF

Een frisse toekomst voor een verouderd schoolgebouw: de renovatie van het St. Michaël College

Renovatie Sint Michaël College

Gepubliceerd op 1 juli 2025

Aan de rand van de iconische Zaanse Schans, met uitzicht op grazige weiden, slootjes en de beroemde Hollandse molens, ligt het St. Michaël College in Zaandam. Dankzij een ingrijpende renovatie straalt deze middelbare school weer als nooit tevoren: fris, strak en helemaal aangepast aan de eisen van de moderne tijd. “We hebben met elkaar iets neergezet waar iedereen trots op kan zijn,” zegt Wil Pronk, projectleider bij K_Dekker, die samen met Willmar Groenendijk, projectmanager bij architectenbureau Gortemaker Algra Feenstra, intensief betrokken was bij de grootschalige vernieuwing.

De geschiedenis en de noodzaak tot renovatie

Het oorspronkelijke schoolgebouw dateert uit 1966 en had in de loop der jaren diverse uitbreidingen ondergaan. “Het was een typisch jaren ’60 gebouw, deels op kolommen, open en luchtig,” vertelt Groenendijk. “In de loop van de tijd waren daar nieuwe vleugels aan toegevoegd, maar het gebouw begon steeds meer de tand des tijds te tonen.”

De renovatie van het St. Michaël College begon met een overkoepelend plan in 2017. “Eerst realiseerden we een nieuw technasium en renoveerden we enkele lokalen,” zegt Groenendijk. “Maar de echte grote slag, de volledige renovatie van het hoofdgebouw, kwam later.”

Onvoorziene uitdagingen: vleermuizen en pandemie

Een onverwachte vertraging, veroorzaakt door beschermde vleermuizen die in de gevel bleken te huizen, bleek achteraf een geluk bij een ongeluk. “Doordat de bouwvergunning vertraagde, konden we tijdens de coronapandemie gebruikmaken van overheidssubsidies om de ventilatie structureel te verbeteren,” legt Groenendijk uit. “Dat leidde ertoe dat we een complete luchtbehandelingsinstallatie hebben kunnen integreren.”

Duurzame en kwalitatieve vernieuwing

Niet alleen werden de installaties door installatiebureau Rutgers volledig gemoderniseerd, ook het gebouw zelf onderging een metamorfose. “We hebben ingezet op een combinatie van verduurzaming én vernieuwing,” vertelt Groenendijk. “De daken en vloeren zijn beter geïsoleerd, binnen hebben we frisse, lichte ruimtes gecreëerd, en heeft het interieur een flinke kwaliteitsimpuls gekregen.”

Het slopen en vervangen van een oude, slecht gefundeerde aanbouw bleek daarbij een slimme zet. “De oude aanbouw leek wel zelf getimmerd,” grapt Groenendijk. “In plaats van oplappen hebben we gekozen voor sloop en nieuwbouw, zodat er een degelijke basis ligt voor de toekomst.”

Logistieke puzzel: bouwen met een draaiende school

De renovatie had nog een extra complicerende factor: de school moest tijdens de werkzaamheden open blijven voor circa 1.200 leerlingen. “Dat vroeg om een uiterst zorgvuldige logistieke planning,” aldus Pronk. “Leerlingen, docenten en bouwers moesten elkaar zo min mogelijk in de weg lopen. We hebben samen met de school en gemeente een slim fasering- en noodlokalenplan opgesteld, waarbij we rekening hielden met de roosters, leswisselingen en looproutes binnen en rondom het schoolgebouw. Elke fase van de renovatie werd zorgvuldig afgestemd op het onderwijsproces.”

Samenwerking als succesfactor

De samenwerking tussen tussen Marcel Schouten (uitvoerder) en Freek Oldenburg (voorbereider) met Groenendijk en Wim Bakker (hoofd facilitair beheer van de sc hool) wordt door zowel Pronk als Groenendijk geroemd. “We hebben steeds korte lijnen gehouden,” vertelt Pronk. “Vertrouwen en flexibiliteit waren essentieel. Als er iets onverwachts opdook — en dat gebeurde regelmatig, variërend van kleine technische kwesties tot grotere structurele verrassingen — konden we snel schakelen. Er was altijd ruimte voor overleg en gezamenlijke oplossingen.”

Dat pragmatische samenwerken was ook nodig, bijvoorbeeld bij het oplossen van asbestvondsten, wat een terugkerend aandachtspunt was bij zo’n oud gebouw. “We hebben duidelijke afspraken gemaakt: zodra iemand iets verdachts tegenkwam, ging het werk daar direct op slot voor nader onderzoek,” legt Pronk uit. “Op die manier konden we garanderen dat zowel de veiligheid van de bouwers als die van de leerlingen en het personeel altijd vooropstond.”

Een toekomstbestendig St. Michaël College

Nu de renovatie afgerond is, oogt het St. Michaël College als een moderne, frisse en toekomstbestendige school. Strakke gevels, lichte en ruimtelijke klaslokalen, duurzame installaties en een aangenaam binnenklimaat verwelkomen de leerlingen.

Pronk vat de renovatie samen als “een project waar echt iedereen — van leerling tot leraar, van bouwvakker tot architect — met recht trots op kan zijn. De energie en inzet van alle betrokkenen hebben geleid tot een resultaat dat echt gezien mag worden.”

PROJECTINFORMATIE

Renovatie Sint Michaël College

Zaandam

In opdracht van het St. Michaël College in Zaandam realiseert K_Dekker de duurzame, bouwkundige renovatie van het schoolgebouw. Het schoolgebouw is in de jaren 60 (1965) neergezet, in 2003 en 2008 heeft er een uitbreiding plaatsgevonden en het bouwdeel uit 1965 is nu toe aan renovatie. Hiermee wordt de school klaargemaakt voor de toekomst.

NIEUWSBRIEF

54 Nieuwe huizen op historische grond

Nieuwbouw 54 woningen -inclusief bouw- & woonrijp maken

Gepubliceerd op 27 augustus 2024

In opdracht van Kennemer Wonen bouwt K_Dekker 28 driekamerappartementen en 26 grondgebonden rijwoningen aan de J.E. de Witstraat, Hogeweg en Middelweg in Uitgeest. De nieuwe huizen komen in de plaats van 54 boven- en benedenwoningen die al een tijdje niet meer aan de eisen van deze tijd voldeden. Bovendien zaten ze vol met asbest.

Frank de Wit, ontwikkelmanager Vastgoed bij Kennemer Wonen, legt uit hoe het project tot stand kwam. “We zijn begonnen met een uitgebreid onderzoek naar de staat van de bestaande woningen. Er was veel geluidsoverlast en de appartementen waren technisch verouderd, met asbest en slechte isolatie. Uiteindelijk bleek sloop en nieuwbouw economisch en ecologisch de beste oplossing.” K_Dekker werd niet alleen geselecteerd om de nieuwe woningen te bouwen, maar mocht het terrein ook bouwrijp maken en zal ook het straatwerk en de openbare inrichting verzorgen. Die integraliteit maakt het een bijzonder project voor de aannemer uit Warmenhuizen, maar voor Kennemer Wonen was het een uitgemaakte zaak dat één aannemer zowel de infra als de bouw zou realiseren. “Daar hebben we bewust naar gezocht en het werk is ook zo aanbesteed. De J.E. de Witstraat is namelijk een stukje verlegd en om die reden eiste de gemeente Uitgeest dat we naast de nieuwbouw ook meteen de infra zouden meenemen. Dan is het fijn als je een aannemer vindt, die alles in eigen hand kan houden.” En dat werkt prettig, zegt Wil Pronk, projectleider bij K_Dekker. “Wanneer je met meerdere partijen aan één project werkt, heb te toch sneller te maken met tegenstrijdige belangen. Dat speelt hier niet. Ik hoef in feite alleen maar met collega’s te overleggen.”

Logistieke uitdaging

Pronk beschrijft de huidige fase van het project: “We zijn begonnen met het bouwrijp maken van het terrein. Dat omvatte grondwerkzaamheden en aanpassingen aan de riolering. De daadwerkelijke bouw is gestart in het najaar van 2022, en we verwachten dat de eerste huizen tegen het einde van dit jaar bewoonbaar zullen zijn. Werken op zo’n compacte locatie brengt logistieke uitdagingen met zich mee, vooral wat betreft de aanvoer van materialen en de veiligheid op de bouwplaats. Maar dankzij goede planning en communicatie met de gemeente en bewoners hebben we tot nu toe alles onder controle kunnen houden.”

Een bijzonder aspect van het project is de betrokkenheid van de buurtbewoners, vertelt De Wit. “De input van de lokale bewoners was cruciaal. We hebben veel feedbacksessies gehouden om te zorgen dat hun behoeften en wensen werden meegenomen in het ontwerp,” zegt De Wit. “Zo hebben we bijvoorbeeld besloten om kunstzinnige elementen toe te voegen aan de gevels van de kopwoningen, wat echt iets unieks toevoegt aan de buurt.” “Het worden afbeeldingen van vogels”, vertelt Pronk. “Daarvoor zijn we een samenwerking aangegaan met Maatwerk Tegels, een bedrijfje dat hele kunstzinnige tegels ontwerpt. Die worden binnenkort aangebracht.”

Archeologische vondsten

Hoewel archeologische vondsten uit de ijzertijd en Romeinse tijd voor enige vertraging hebben gezorgd, ligt het werk inmiddels weer goed op schema. “We moesten ook nog een extra verdichtende zandlaag aanbrengen”, vertelt Pronk. “Je wilt immers niet dat er in een woonwijk een heistelling op zijn kant ligt omdat de grond zo zacht is. Dat betekent snel schakelen en dan is het prettig als je hele korte lijntjes binnen K_Dekker hebt. Ik ben namelijk bouwkundig onderlegd en weet minder van infra. Maar mijn collega wel.” Komende zomer betrekken de bewoners – waarvan een klein deel terugkeert in zijn oude wijkje – hun nieuwe woningen. Die zijn niet alleen een stuk comfortabeler en duurzamer dan de oude huizen, ze zijn ook uitermate energiezuinig en passen prachtig in het straatbeeld van het oude dorp.

PROJECTINFORMATIE

Nieuwbouw 54 woningen -inclusief bouw- & woonrijp maken

Uitgeest

Het bouwen van woningen is geen hogere wiskunde, maar juist de integraliteit van dit project is zo bijzonder. Als K_Dekker zijn we verantwoordelijk voor zowel de aanleg van de infra in de wijk, als het bouwen van de woningen zelf. En waar we vaak samenwerken met andere aannemers, of een combinatie aangaan, valt dit project, in opdracht van Kennemer Wonen, vanaf dag 1 breed onder de vlag van K_Dekker.

NIEUWSBRIEF

Nieuw was- en zandvulgebouw voor GVB Amsterdam

Nieuwbouw was- en zandvulgebouw GVB

Gepubliceerd op 27 augustus 2024

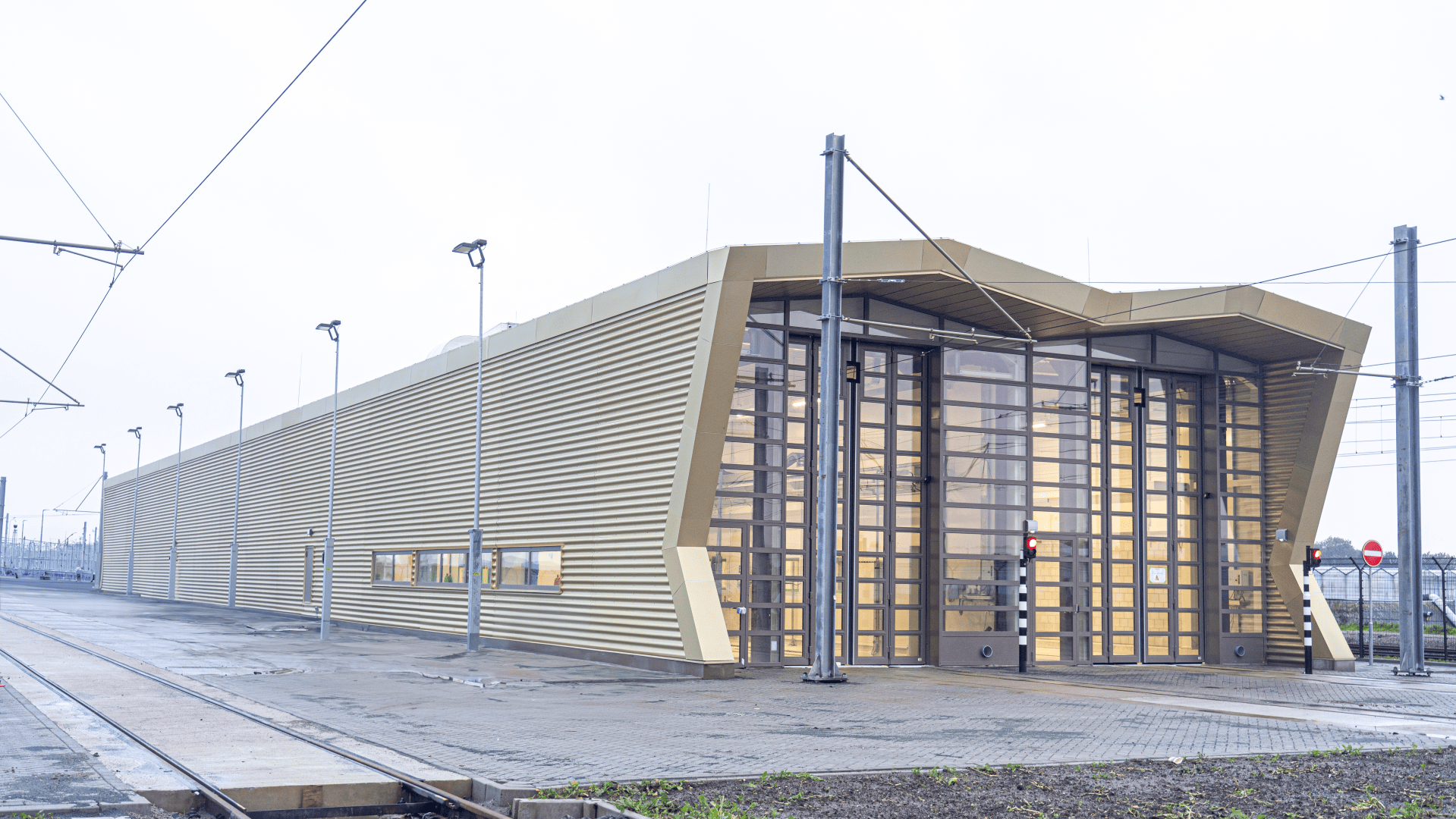

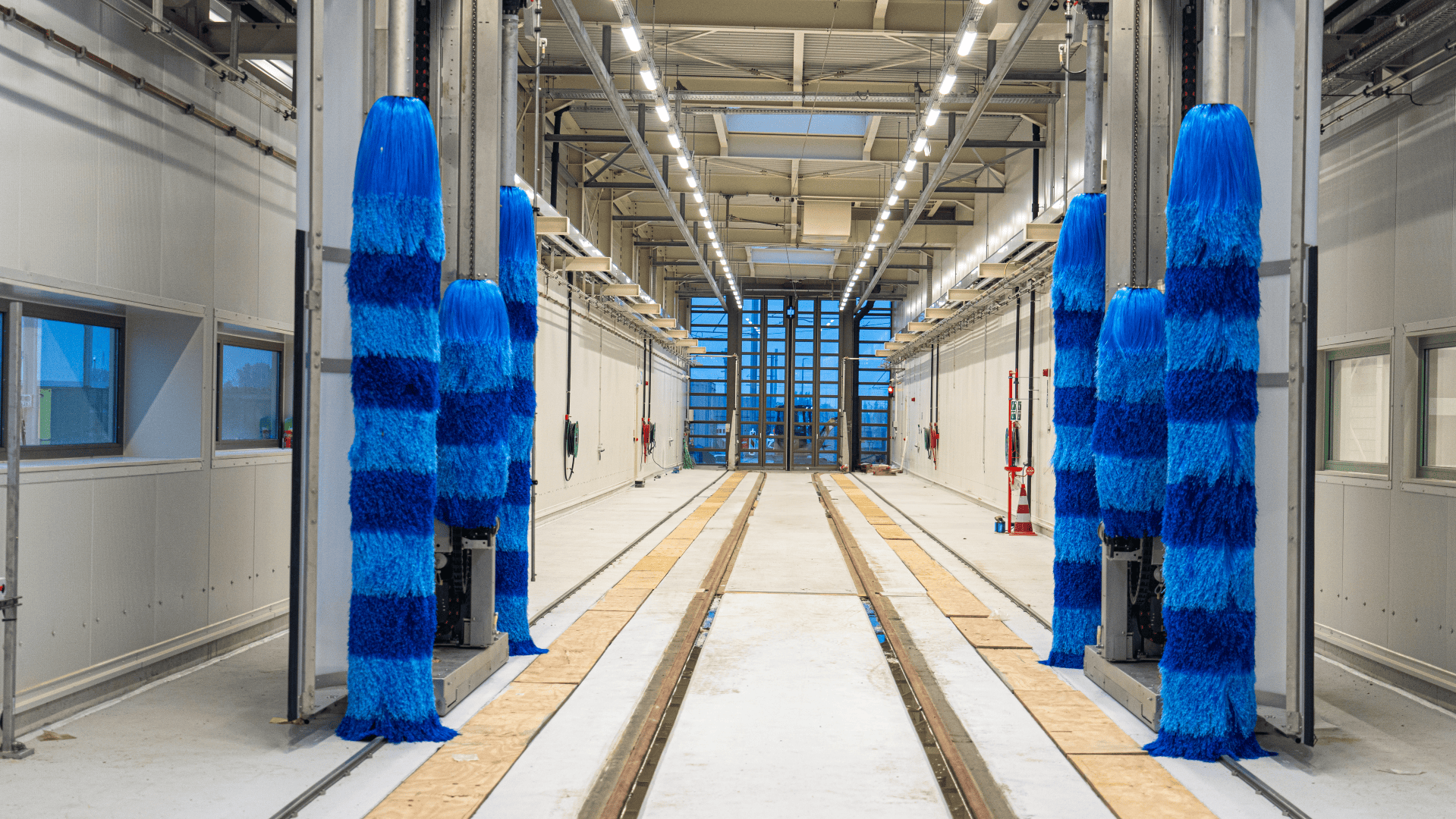

In de uitgestrekte Legmeerpolder verrijst een bijzonder bouwproject, essentieel voor het functioneren van de nieuwe Uithoornlijn: het nieuwe was- en zandvulgebouw voor het GVB. Het gebouw, dat alle gekoppelde trams van de Uithoornlijn gaat bedienen, komt met unieke uitdagingen en oplossingen, vertellen Brenda Tesselaar, werkvoorbereider bij K_Dekker bouw & infra, en Jasper Hooijmans, Projectmanager Techniek bij GVB Amsterdam.

Het project betreft niet alleen een wasstraat voor trams maar ook een faciliteit voor het bijvullen van zand, wat essentieel is voor de remcapaciteit van de trams. De bouw van het project was niet zonder hobbels. “We hadden te maken met meerdere nevenaannemers en een complexe installatie,” deelt Tesselaar. Ze legt verder uit dat er een aantal aanpassingen nodig waren in het oorspronkelijke ontwerp om het project haalbaar te maken. “Het ontwerp was basaal uitgewerkt. Wij hebben als aannemer veel energie gestoken in het aanpassen en maakbaar maken van het ontwerp. Er waren problemen met de posities van kozijnen; details die gewoon niet bleken te kloppen,” legt ze uit. “Dit leidde tot noodzakelijke wijzigingen die ter plekke moesten worden doorgevoerd. Maar daar zijn we goed in bij K_Dekker.”

De keuze voor de locatie en de materialen die in het bouwproject zijn gebruikt, zoals de kleurrijke architectuur van het gebouw, maken het voor Tesselaar ook een bijzonder project. “Het gebouw heeft een ongebruikelijke koperen kleur, wat opvalt in de polder, maar het is een bewuste keuze van de architect geweest die goed uitpakt,” vertelt Tesselaar. Tegelijkertijd onthult Tesselaar enkele van de fysieke en planningsuitdagingen waarmee het team werd geconfronteerd, waaronder extreme weersomstandigheden die de bouwschema’s beïnvloedden. “We hebben extreem veel regen gehad, wat natuurlijk enorme impact heeft als je in een bouwbare fase zit waar de dakbedekking moet worden aangebracht.”

Flexibel

“Wat het ook een bijzonder project maakte, was dat er gebouwd is op het bouwterrein van een andere aannemer”, vertelt Hooijmans. “Die was daar tegelijkertijd bezig met het opstelterrein als onderdeel van de hele Uithoornlijn. Je kunt je voorstellen dat dit voor logistieke en plannings-uitdagingen zorgde. Gelukkig is K_Dekker een zeer flexibele aannemer die daar goed mee om kan gaan. Ze bewegen makkelijk mee bij onvoorziene omstandigheden. Voor ons werkt dat prettig.”

Beiden benadrukken het belang van samenwerking. “We kennen de weg bij GVB, weten hoe ze met veiligheid omgaan en wat ze van ons verlangen,” zegt Tesselaar. “Het scheelt dat we ook andere opdrachten voor ze uitvoeren. Dan ben je bekend met onderbrekingen zoals doorrijdende trams.”

PROJECTINFORMATIE

Nieuwbouw was- en zandvulgebouw GVB

Amstelveen

In de Legmeerpolder – tussen Amstelveen en Uithoorn – realiseert het GVB een nieuw rangeerterrein voor trams van de Amstelveenlijn die in 2024 doorgetrokken wordt naar Uithoorn en de Amstellijn gaat heten. K_Dekker bouwde het was- en zandvulgebouw op het terrein.